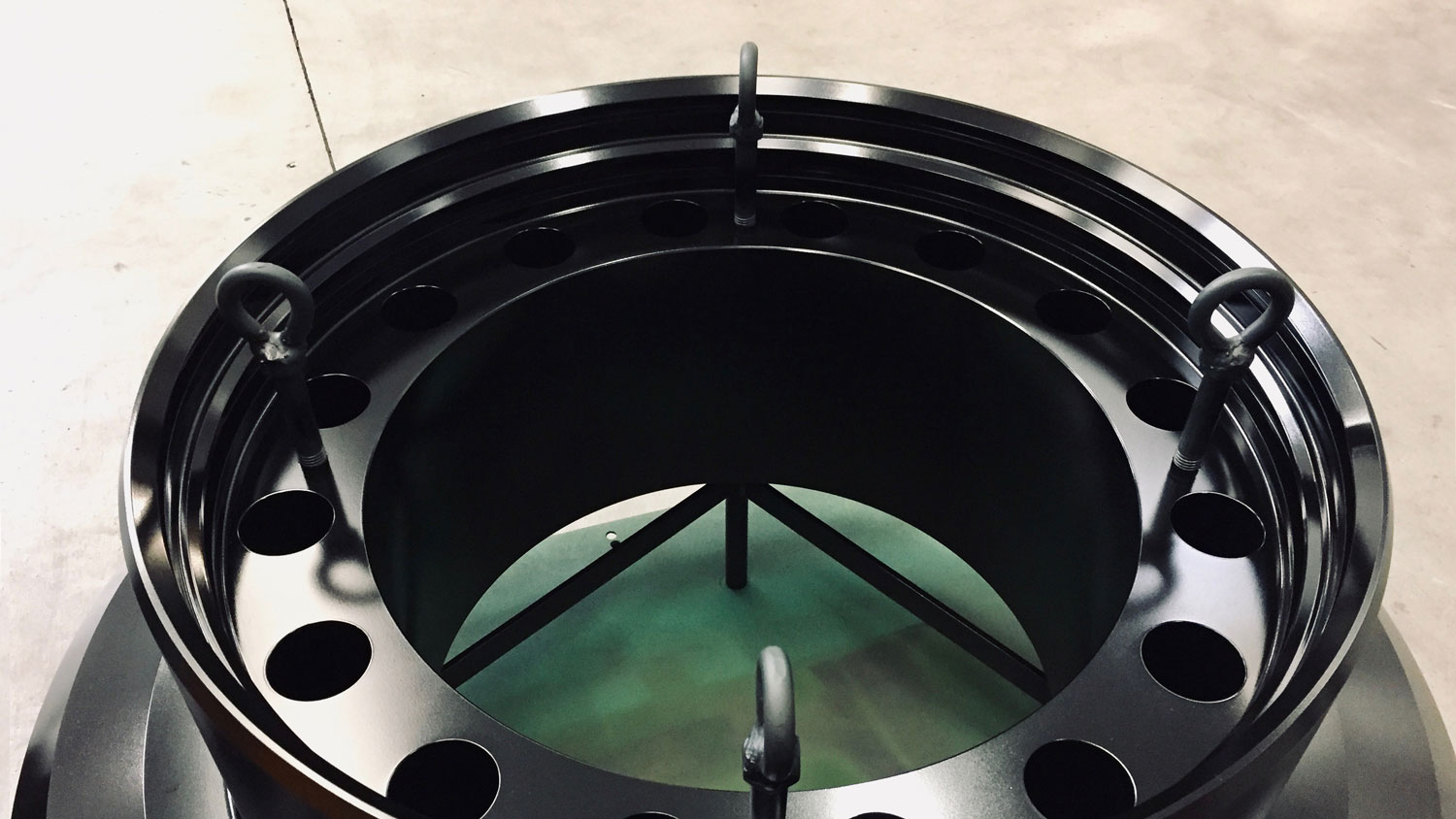

I rivestimenti EverSlik proposti da Everlube Products, principale produttore mondiale di rivestimenti e lubrificanti per superfici incollate, forniscono alle superfici in acciaio un'estrema resistenza ai fluidi e alla corrosione.

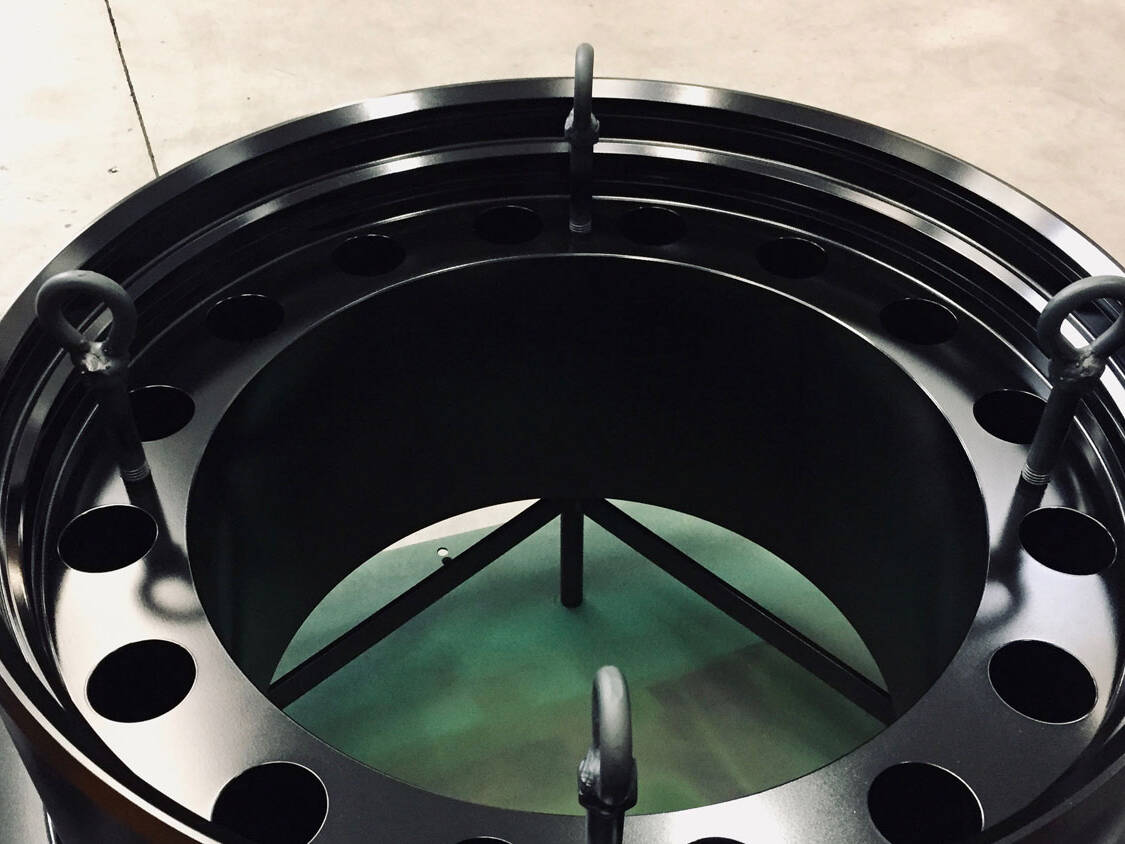

Per la loro resistenza all’acqua di mare corrente e non in movimento, i rivestimenti industriali EverSlik sono usati nel settore del petrolio e del gas. Le applicazioni includono tubazioni, valvole e flange con superfici a contatto.

EverSlik 1201

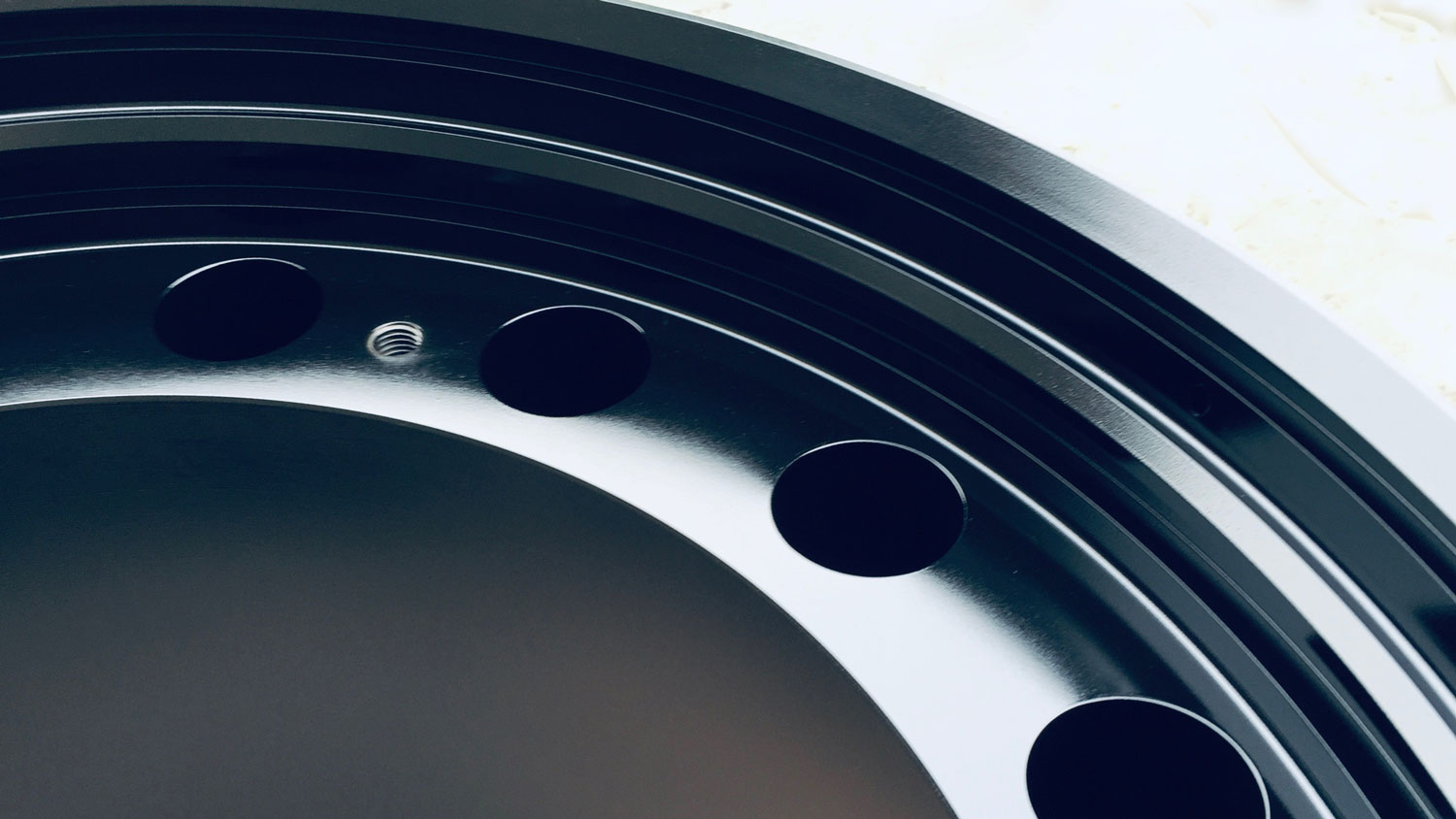

Il prodotto EverSlik 1201 è un rivestimento barriera a polimerizzazione termica con sistema legante epossidico ad alto peso molecolare. È disponibile in formulazione a base sia fenolica sia epossidica: sono assicurate per entrambe un’eccezionale resistenza alla corrosione in quasi tutti gli ambienti e un’ottima resistenza chimica in tanti tipi di applicazioni.

I sistemi di rivestimento EverSlik 1201 proteggono le superfici da agenti chimici e abrasivi. Possono essere usati singolarmente oppure come primer-base prima di altri strati di rivestimento se si desidera una combinazione di resistenza alla corrosione e potere lubrificante.

Da scegliere per valvole, raccordi e componenti funzionali utilizzati nelle industrie petrolchimiche e di perforazione off-shore.

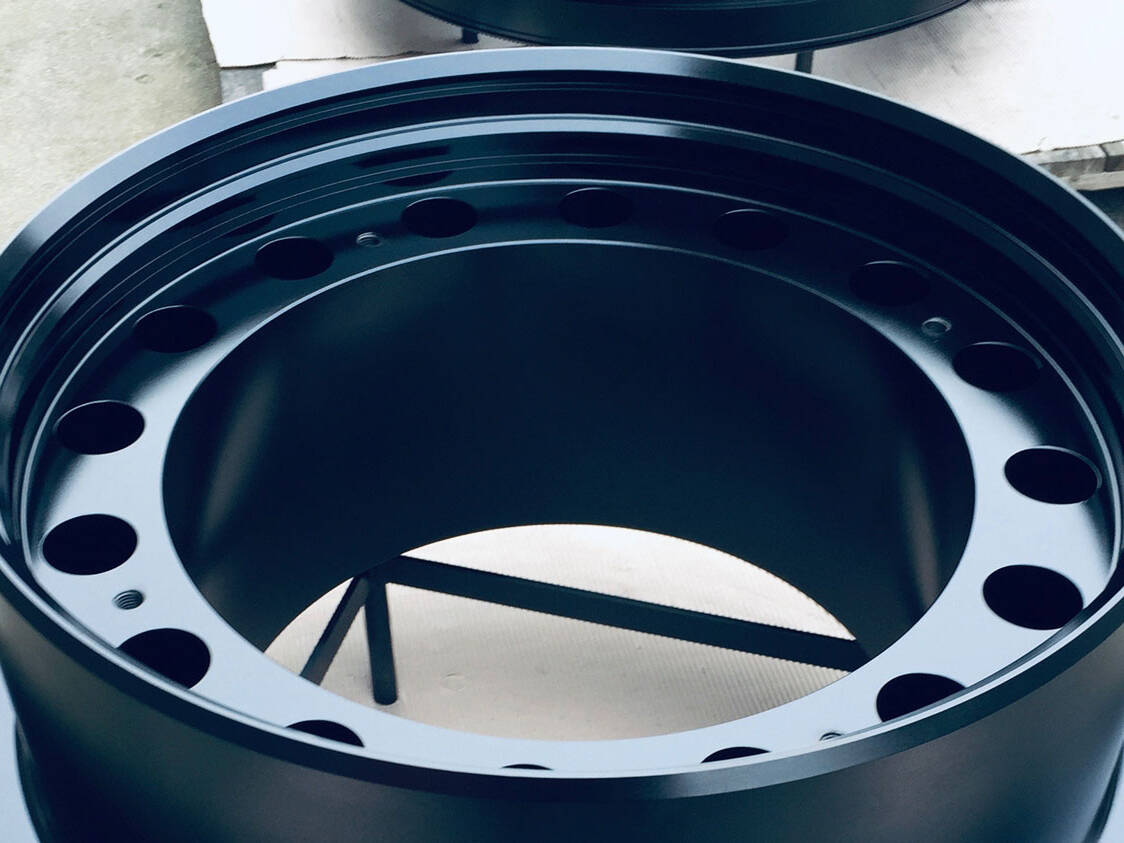

EverSlik 1301

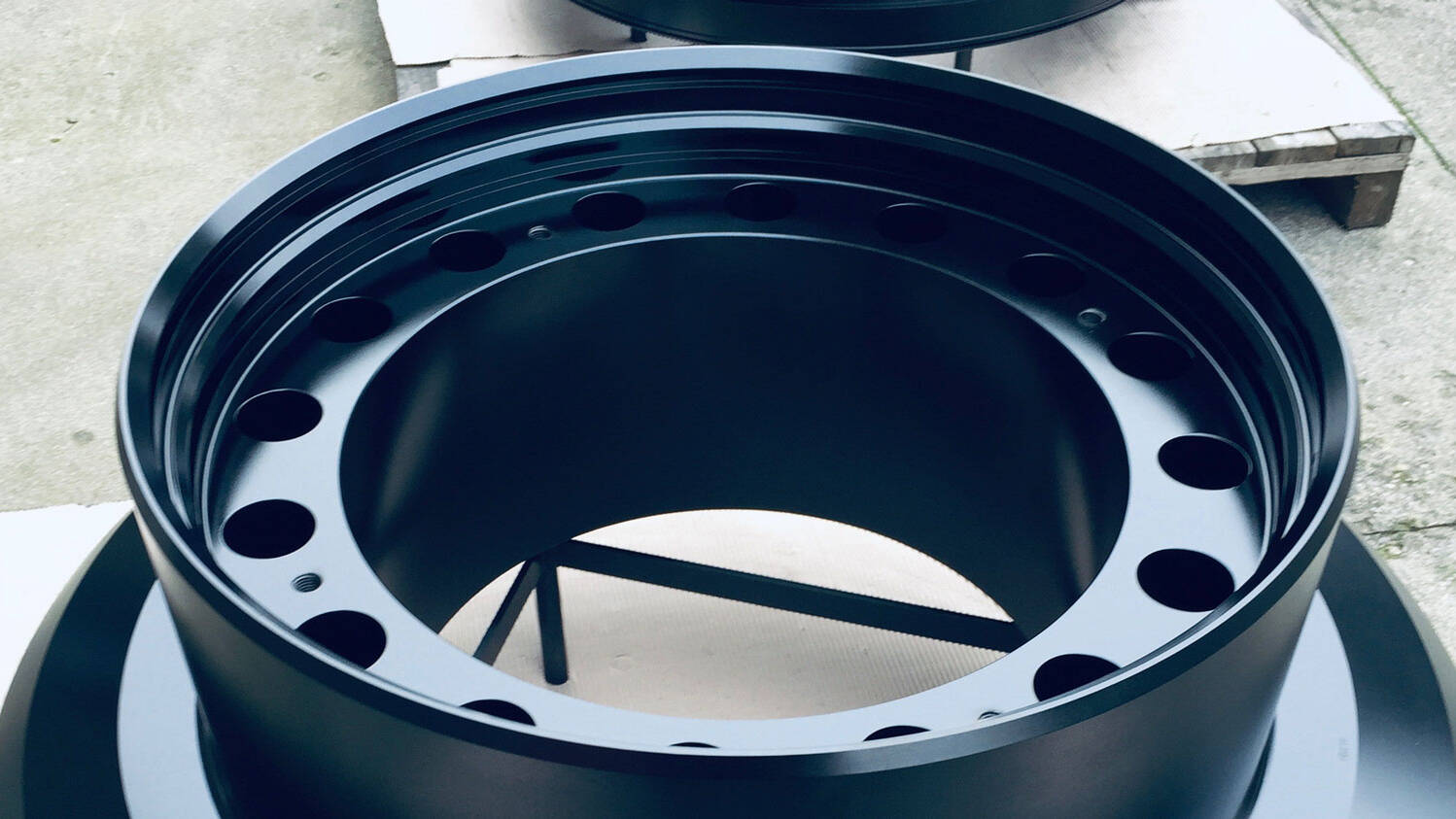

Il prodotto EverSlik 1301 è un lubrificante a film solido formulato per il mercato industriale pesante. Assicura resistenza alla corrosione e una buona lubrificazione che previene il grip.

È particolarmente usato nell’industria petrolchimica, in particolare su elementi di fissaggio filettati e viti di sollevamento.

I rivestimenti industriali EverSlik 1301 possono essere applicati singolarmente o come finitura su altri prodotti, ad esempio con EverSlik 1201 per una qualità raddoppiata.

Ever-Slik 1201

Proprietà funzionali Tipiche

Risultato

Test Adesione Norma ASTM D-3359

Superato/Pass

Test Adesione Norma ASTM D-3359

Superato/Pass

Taber test resistenza abrasione Norma ASTM D-4060 25 MICRON

RUOTA CARICO 1 KG CS-17

< usura dello spessore < 25 micron per 2500 cicli

RUOTA CARICO Kg CS-10

Perdita di peso < 18mg per 1000 cicli

Resistenza alla corrosione in nebbia salina neutra

Norma ASTM B-117, spessore 30,5micron su pannello fosfatato al manganese

> 2500 ore al cedimento

Resistenza alla corrosione in Acido solforico

Norma ASTM G-85, spessore 30,5micron su pannello fosfatato al Manganese

> 2500 ore al cedimento

Resistenza chimica: Test immersione di 100 orein fluidi a Temperatura ambiente

PANNELLI IN ALLUMINIO ANODIZZATO

Skydrol 500A

Nessun effetto

Tricloroetilene

Nessun effetto

Cloruro di metilene

Nessun effetto

Acido cloridrico 15%

Nessun effetto

Acido Solforico 50%

Nessun effetto

Acido Nitrico 10%

Nessun effetto

PANNELLI IN ACCIAIO

Idrossido di Sodio 25%

Nessun effetto

Ever-Slik 1301

Proprietà funzionali Tipiche

Risultato

Resistenza alla corrosione ASTM B-117 5% NSS

>500 H rivestimento di 0,5 micron effettuato su pannello in acciaio sabbiato

Resistenza all’abrasione ASTM D-4060

Buono

Taber test resistenza abrasione Norma ASTM D-4060 25 MICRON

Coefficiente di attrito ASTM D2714

0,04 – 0,06

Intervallo di temperatura di esercizio

-73° a 149°C (-100° a 300°F)

Capacità di carico ASTM 2625, metodo B

> 250.000 psi

Durata all’usura ASTM, metodo A

> 250 min

Resistenza chimica (ASTM D-2510, metodo C)

Alcool isopropilico o alcool etilico

Superato/pass

Liquori minerali o diluente per vernici

Superato/pass

Toluene

Superato/pass

Acetone

Superato/pass

Dietanolammina

Superato/pass

Acido cloridrico (10%)

Superato/pass

Idrossido di sodio (10%)

Superato/pass

Skydrol 500

Superato/pass

Tricloroetilene

Superato/pass

Jet fuels (JP-4)

Superato/pass

Skydrol 500

Superato/pass

Fluidi idraulici

Superato/pass

Fluidi antigelo

Superato/pass